No products in the cart.

Nhận giá trị gia tăng kỹ thuật số từ dữ liệu tình trạng cơ học

Máy móc ở nhà máy luôn phải được sẵn sàng hoạt động là một yêu cầu cơ bản đối với năng suất. Để giảm thiểu thời gian ngừng hoạt động không theo kế hoạch, cần phải phát hiện các nguồn gốc của lỗi ở giai đoạn sớm. Đây chính xác là nơi Hệ thống giám sát tình trạng SIPLUS CMS đi vào hoạt động: chúng liên tục theo dõi tình trạng của các bộ phận cơ học máy móc của bạn – thậm chí trong toàn bộ nhà máy. Do đó, SIPLUS CMS đại diện cho một bước tiến quan trọng đối với nhà máy kỹ thuật số, nơi mà tất cả máy móc – sản phẩm – con người trong chuỗi giá trị được đưa vào chung một mạng lưới hệ thống. SIPLUS CMS làm việc cùng với MindSphere – hệ điều hành IoT mở, dựa trên hệ thống đám mây của Siemens – mở ra những khả năng hoàn toàn mới.

Giới thiệu chi tiết về SIPLUS CMS

Hành động với tầm nhìn xa – tăng tính khả dụng

Hệ thống giám sát tình trạng SIPLUS CMS tạo ra các điều kiện tiên quyết để phát hiện sớm các hư hỏng đối với máy móc và nhà máy cũng như lập kế hoạch mục tiêu cho công việc bảo trì – trong thời gian ngừng hoạt động.

Hiểu cách dữ liệu máy móc cũng như dữ liệu tuabin gió trở thành kỹ thuật số và cách dữ liệu tình trạng cơ học chuyển thành giá trị gia tăng kỹ thuật số với SIPLUS CMS.

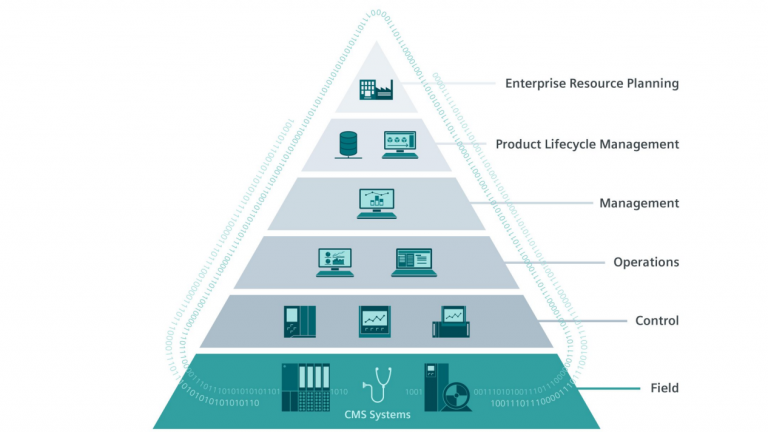

Tính minh bạch trên mọi cấp độ – với Tự động hóa tích hợp hoàn toàn (TIA)

SIPLUS CMS ghi lại và phân tích các biến cơ học từ máy móc, tích hợp chúng vào thế giới tự động hóa và cung cấp hỗ trợ ra quyết định cho nhân viên bảo trì, người vận hành và quản lý. Kiến trúc hệ thống mở và sự tương tác hiệu quả giữa tất cả các thành phần tự động hóa (TIA) cho phép giám sát tình trạng toàn nhà máy của các thành phần cơ khí ở tất cả các cấp.

Với cách tiếp cận này, các trung tâm điều khiển có thể giám sát chặt chẽ thông tin trạng thái cập nhật. Trong trường hợp xảy ra bất thường, có thể nhanh chóng ước tính xem khả năng hoạt động an toàn hơn là bao nhiêu. Ngoài ra, các dị thường trong nhà máy có thể được so sánh trực tiếp với tình trạng của các bộ phận xung quanh để xác định xem sự gia tăng nhiệt độ có phải là dấu hiệu của ổ trục quá nóng hay không.

Lợi ích SIPLUS CMS mang lại cho bạn

SIPLUS CMS có sẵn trong ba phiên bản khác nhau – từ nhỏ gọn và tích hợp đến mô-đun và mạnh mẽ. Bất kể phiên bản nào bạn chọn, bạn sẽ được hưởng nhiều lợi thế.

Hệ thống lợi ích

Giảm chi phí

Năng suất cao hơn

Một phần của số hóa

Các loại SIPLUS CMS SIEMENS

1, SIPLUS CMS1200

Nhỏ gọn và tích hợp

Để giám sát tình trạng thường xuyên của các thành phần cơ khí quan trọng. Dữ liệu ghi lại được phân tích bởi phần mềm nội bộ của CMS1200 và được lưu trữ trên mô-đun giám sát tình trạng SM 1281. SIPLUS CMS1200 được tích hợp hoàn toàn vào hệ thống tự động hóa thông qua TIA Portal.

Thiết kế:

- Phần mềm trên bo mạch để phân tích chọn lọc dựa trên tham số và tần số

- Dễ dàng lưu trữ dữ liệu trong bộ nhớ riêng của hệ thống (800 MB)

- Tùy chọn kết nối: 4 cảm biến gia tốc rung IEPE trên mỗi SM 1281, 1 cảm biến tốc độ quay, tối đa bảy mô-đun SM 1281 trên mỗi CPU S7-1200

Chức năng:

- Phân tích dữ liệu dựa trên tham số hoặc chọn lọc tần số

- Các thuật toán phân tích trong mô-đun giám sát điều kiện SM 1281

- Phân tích xu hướng

- Giới hạn giám sát các dải tần

- Lưu trữ dữ liệu thô trong các danh mục sử dụng khác nhau, truyền tích cực tới PC để phân tích dữ liệu

- Truyền dữ liệu trực tuyến dữ liệu rung tới phần mềm phân tích CMS X-Tools

Những lợi ích:

- Phát hiện sớm các hư hỏng cơ học

- Bảo trì theo kế hoạch thay vì sửa chữa tự phát

- Không cần phần mềm bổ sung để chẩn đoán và hình dung

- Lưu trữ dữ liệu dễ dàng

- Phân tích đến từng chi tiết nhỏ nhất, ví dụ để phát hiện mòn răng trong bộ bánh răng

- Giám sát các bộ truyền động tốc độ thay đổi

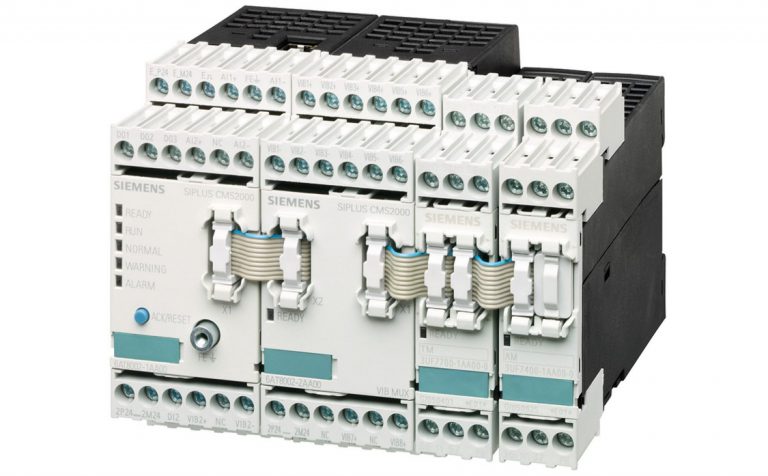

2, SIPLUS CMS2000

Mô-đun và linh hoạt

SIPLUS CMS2000 có sẵn như một giải pháp độc lập độc lập với hệ thống tự động hóa. Nó có thể phân tích, chẩn đoán và trực quan hóa các tín hiệu mà không cần phần mềm bổ sung. Thiết kế mô-đun giúp dễ dàng điều chỉnh hệ thống một cách hoàn hảo theo các yêu cầu cụ thể.

Thiết kế:

- Thiết bị cơ sở với phần mềm chẩn đoán tích hợp

- Có thể có tối đa hai mô-đun mở rộng VIB-MUX hoặc hai mô-đun nhiệt độ

- Tối đa Có thể kết nối 16 cảm biến gia tốc rung IEPE

- Lắp ráp bằng cách sử dụng gắn ray hoặc kẹp vít có thể tháo rời

Chức năng:

- Phân tích dữ liệu dựa trên tham số hoặc chọn lọc tần số

- Các thuật toán phân tích trên bo mạch

- Phân tích xu hướng

- Giao tiếp hệ thống và thông báo trạng thái

- Đồng bộ hóa thời gian qua mạng LAN

- Truyền dữ liệu trực tuyến dữ liệu rung tới phần mềm phân tích CMS X-Tools

Những lợi ích:

- Cải thiện tính sẵn có của nhà máy

- Phát hiện sớm các hư hỏng cơ học tối ưu hóa tuổi thọ lắp ráp

- Chi phí bảo trì thấp hơn kết hợp với chi phí đầu tư tối thiểu

3, SIPLUS CMS4000

Mạnh mẽ và có thể mở rộng

Để giám sát cả các thành phần máy riêng lẻ và các hệ thống phức tạp. SIPLUS CMS4000 dễ dàng tích hợp vào bất kỳ môi trường tự động hóa nào. Phần mềm chẩn đoán CMS X-Tools mạnh mẽ cũng cho phép bạn tạo và bảo vệ các mô hình phân tích của riêng mình và tích hợp dữ liệu quy trình từ hệ thống điều khiển.

Thiết kế:

- Kết nối lên đến 30 nút giao diện phần cứng (IFN) và tín hiệu tương tự

- Các nút phần mềm (ION phần mềm) như các khối chức năng

- Công nghệ bus: IEEE1394a (FireWire) để truyền các giá trị đo được sang PC (ví dụ: Microbox)

- Phân tích bằng phần mềm chẩn đoán CMS X-Tools

Chức năng:

- Ghi lại các tín hiệu cơ học qua 180 cảm biến – đồng bộ và theo thời gian thực với tốc độ lấy mẫu lên đến 192 kHz

- Xử lý thu thập dữ liệu thông qua phần mềm ION trực tiếp từ SIMATIC S7, SIMATIC TDC và SIMOTION

- Truyền dữ liệu tới CMS X-Tools thông qua giao tiếp TCP / IP

Những lợi ích:

- Tích hợp đơn giản trong các hệ thống tự động hóa hiện có và mới

- Đảm bảo chất lượng của quy trình sản xuất thông qua chức năng ghi chuyến bay

- Phân tích chi tiết, chẩn đoán, giám sát, trực quan hóa và lưu trữ

Bảy bước để có giải pháp giám sát điều kiện (CM) tùy chỉnh

Việc lựa chọn Hệ thống Giám sát Tình trạng phù hợp cần một số kế hoạch. Sử dụng hướng dẫn từng bước sau đây để tìm giải pháp Giám sát tình trạng phù hợp cho nhu cầu của bạn:

- Xác định yêu cầu: Quyết định các bộ phận cơ khí phải được giám sát đối với những loại hư hỏng nào.

- Chọn hệ thống CM : Chọn thiết bị có số lượng cảm biến phù hợp và các đặc tính phù hợp.

- Kết nối cảm biến và hệ thống CM: Lưu ý chiều dài cáp tối đa khi cố định cảm biến.

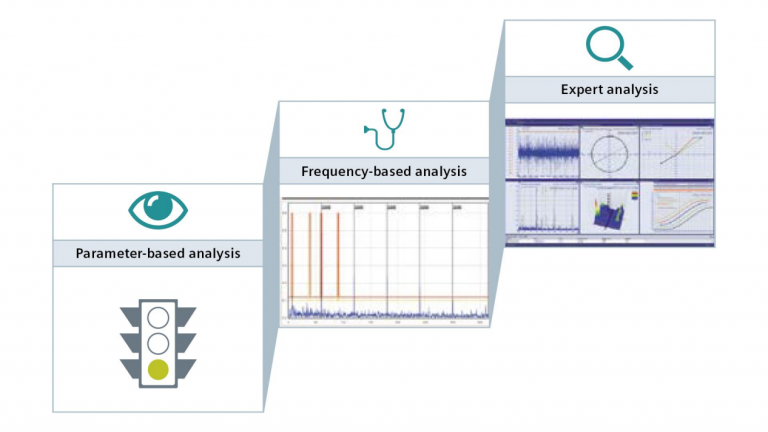

- Chọn phương pháp phân tích: Chọn phương pháp phù hợp từ phân tích dựa trên tham số, chọn lọc tần số hoặc có thể cấu hình tự do.

- Đưa hệ thống CM vào hoạt động: Thiết lập các ngưỡng cảnh báo và cảnh báo theo ISO 10816-3.

- Đưa hệ thống điều khiển bằng CM vào hoạt động: Quyết định dữ liệu CM nào phải được hiển thị trực quan và cho ai.

- Tối ưu hóa giới hạn cảnh báo và cảnh báo: Điều chỉnh giới hạn cảnh báo và cảnh báo dựa trên đường cong xu hướng ban đầu với hệ thống đang hoạt động.

Hưởng lợi từ tất cả các ưu điểm của MindSphere với MindConnect Edge Analytics dựa trên CMS X-Tools.